В основе переработки углеводородных компонентов ТБО, а также резинотехнических изделий, автомобильных покрышек, отходов лесоперерабатывающей, целлюлозно-бумажной и гидролизной промышленности может быть успешно использован способ термохимической переработки отходов — пиролиз. Пиролизные технологии обеспечивают глубокую степень утилизации отходов (до 90-95%), обеспечивают переработку отходов в товарные химические продукты и теплоэлектроэнергию. В настоящее время известно более 50 систем пиролиза отходов, отличающихся друг от друга видом исходного сырья, температурой процесса и конструктивными решениями технологической схемы переработки сырья. Основным недостатком систем пиролиза является значительное энергопотребление, низкий уровень выхода товарных продуктов.

- С целью устранения указанных недостатков специалистами нашей компании совместно со специалистами ООО «Инженерно-технические системы», сотрудниками Российского химико-технологического университета им. Д.И. Менделеева и НИФХИ им. Карпова (ФГУП «Росатом») разработан модернизированный способ переработки отходов; СВЧ-термолиз. Техническая новизна данного способа заключается в применении энергосберегающих (до 40% общего энергопотребления аналогичных пиролизных технологий) и не имеющих аналогов магнетронов нового поколения для генерации микроволнового поля в термолизных технологиях. Способ обладает следующими преимуществами:

- Технология СВЧ-термолиза обеспечивает энергоэффективность термодеструкции отходов благодаря синергетическим эффектам теплопередачи, возникающим при воздействии СВЧ-поля на нагреваемые традиционным способом (в печных камерах) вещества. Экономия суммарных энергозатрат на осуществление процесса составляет до 40…60% в сравнении с известными способами термической переработки отходов (процессы прямого пиролиза отходов в ретортах, сжигания, газогенерации и т.п.).

- Технология СВЧ-термолиза обеспечивает утилизацию до 95…98% несортированных влажных отходов путем переработки компонентов отходов в товарные продукты, подлежащие реализации на внутреннем и мировом рынках. Благодаря этому обеспечивается экономическая эффективность технологии за счет собственной окупаемости, получаемой от доходов с реализации товарных продуктов.

- Дополнительная экологическая эффективность технологии СВЧ-термолиза может складывается и от платежей за прием и утилизацию отходов, при этом не требуется сооружение специализированных систем захоронения и полигонов.

- Технология характеризуется сравнительно низкими капитальными вложениями.

- Технология оснащена системами замкнутого водооборота, рециклинга непрореагировавших реагентов и теплоносителей. Трехступенчатая система газоочистки обеспечивает 90% степень очистки отходящих дымовых газов от полициклических ароматических углеводородов (диоксины, фураны, бензапирен), 95% степень газоочистки от парниковых газов и взвешенных частиц (оксиды азота, серы, углерода).

- Технология была опробована на установке малой мощности в составе действующего мусороперерабатывающего комплекса в России. Данная установка характеризуется производительностью до 500 кг отходов в сутки по исходному влажному сырью (остаточные фракции мусоросортировки, подлежащие захоронению на полигоне ТБО). Практика работы установки в течение 1,5 лет доказывает экологическую безопасность процесса СВЧ-термолиза, возможна автономность процесса (комбинированная выработка горючего синтез-газа и электроэнергии для собственных нужд).

Кроме того, технология СВЧ-термолиза может быть использована для утилизации опасных медицинских отходов лечебно-профилактических учреждений, уплотненных осадков сточных вод городских канализационных очистных сооружений, отходов животноводческих предприятий (навоз КРС, куриный помет и т.д.).

Определено, что по технологии СВЧ-термолиза из 1 тонны смешанных отходов (ТБО, отходы птицефабрик и животноводческих ферм, осадки сточных вод) возможна выработка до 500 кВт*час электроэнергии промышленного качества.

Обоснование эколого-экономической эффективности технологии приведено ниже на примере базового проекта мусороперерабатывающего комплекса СВЧ-термолиза мощностью 340 000 тонн в год (по влажным несортированным отходам) с энергоблоком установленной выработкой 18,5 МВт∙час электроэнергии.

Проектируемая микроволновая технология термолиз-газификации (СВЧ-термолиз) органических компонентов отходов производства и потребления включает в себя следующие стадии:

- Дробление и измельчение отходов;

- Сортировка органических отходов и неорганических отходов в специальных магнитных сепараторах и аэросепараторах:

- Низкотемпературный термолиз отходов в термолизном микроволновом реакторе (давление атмосферное, температура до 400˚С);

- Ректификация продуктов термолиза в тарельчатой колонне (давление атмосферное, температура до 200˚С);

- Высокотемпературная газификация углерода в термолизном микроволновом реакторе (давление до 10 МПа, температура до 1000˚С);

- Каталитическая двухступенчатая система очистки отходящих дымовых газов от высокотоксичных загрязняющих веществ (диоксинов, бензопиренов, оксидов азота, серы и углерода).

Технико-экономические показатели.

Основными целевыми продуктами технологии СВЧ-термолиза отходов являются (в массовых долях выхода):

- углеродное вещество (пирокарбон), удовлетворяющий техническим условиям на кокс металлургический доменный до 36%);

- топливный газ (смесь водорода, угарного газа, метана, пропана, этилена – до 25%).

Возможно получение (в зависимости от cостава ТБО), следующих продуктов:

- бензиновая фракция с температурой кипения 100-120˚С ( до 2%);

- мазутная фракция с температурой кипения до 300˚С (до 5%);

- сухие азотные удобрения – 0,9%

- компоненты строительных смесей (песок, гипс, глина, гранитно-мраморная крошка, отсев – 3%)

Выходы готовой продукции

могут корректироваться, в зависимости от состава перерабатываемых отходов.

Производственная программа по перерабатываемому сырью — 340.000 тонн в год, при выходе комплекса на 97% мощности.

Рентабельность технологии — не менее 68%.

В результате многочисленных лабораторных испытаний, рентабельность была зафиксирована на уровне 75%.

Сроки изготовления, поставки оборудования, шефмонтажа и запуска — 28 месяцев.

Площадь комплекса – 2,5 га.

Примерные затраты на производство (в год):

- Электричество - 1000 кВт/час, коэффициент загрузки 0,9.

- Газ - 1300 куб/час без учета собственного газа.

- Вода - 10,5 куб/час

- Число создаваемых рабочих мест — от 80 до 120 чел. (включая аппаратчиков, ИТР и управленческий персонал)

Основной выход продукта:

122 000т углеродного вещества (кокс металлургический)

Топливный газ используется на нужды завода (экономия до 25%).

Предполагаемый выход продуктов:

17 000т мазутной фракции

10 000т сухие строительные смеси

6 800т бензиновая фракция

3 000т сухие калийных удобрений

На свои запатентованные агрегаты, компания «ИТС», дает гарантию на 20 лет, и ежегодное сервисное обслуживание комплекса в течение установленных сроков гарантии.

Стоимость комплекса от $30 000 000.

Окончательная стоимость комплекса, определяется после лабораторных исследований, состава ТБО полигона заказчика.

Также возможно получение только одного компонента - электроэнергии.

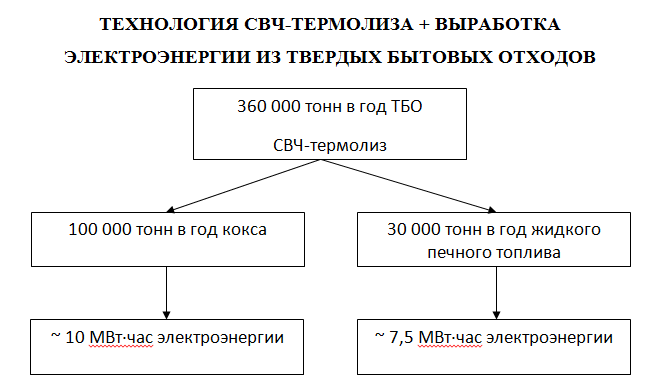

Всего из продуктов СВЧ-термолиза ТБО возможна выработка минимум 17,5 МВт∙час электроэнергии на мини-ТЭЦ.

Мини-ТЭЦ состоит из двух энергоблоков с паротурбинным агрегатом. Стоимость оборудования мини-ТЭЦ составляет $19 000 000 (девятнадцать миллионов) долларов, с учетом доставки и строительно-монтажных работ.